来源:ayx体育 发布时间:2024-12-16 11:47:18

对于每一个轴承来说,都有它自身的极限转速,转速对于轴承的升温因素起着关键的作用,如果说一个轴承的转速超过了极限转速,会导致轴承温度上升,润滑剂干枯,导致轴承卡死。因此我们在根据轴承的转速进行旋转合适的轴承类型,那么就需要去了解下转速选择轴承的要求有哪些

轴承的转速主要受到轴承内部摩擦发热引起的温升的影响.当转速超过某一界限后, 轴承会因烧伤等而不能继续旋转。

1、球轴承比滚子轴承具有较高的极限转速和旋转精度,故在高速时应优先选用球轴承。

2、在内径相同的条件下,外径越小,则滚动体就越小,运转时滚动体加在外国滚道上的离心惯性力也就越小,因而也就适于在更高的转速下工作。故在高速时,宜选用同一直径系列中外径较小的轴承。若用一个外径较小的轴承而承载能力达不到要求时,可再并装相同的轴承,或者考虑采用宽系列的轴承。

3、保持架的材料与结构对轴承转速影响极大。实体保持架比冲压保持架允许高一些的转速,青铜实体保持架允许更高的转速。

一般较高转速的工作场合下,宜选用深沟球轴承、角接触轴承、圆柱滚子轴承;在较低转速工作场合下,可选用圆锥滚子轴承。圆锥滚子轴承的极限转速,一般约为深沟球轴承的65%,圆柱滚子轴承的70%,角接触球轴承的60%。推力球轴承的极限转速低,只能用于较低转速的场合。

注意:根据润滑剂种类和品牌的不同.有的润滑剂可能某些性能虽好但却不适合非常快速地旋转。因此,如果轴承转速超过尺寸表记载的极限转速的80%时,请与轴承制造商联系。

轴承的极限转速是指摩擦发热不使轴承烧伤并且可连续旋转的转速界限值。因此.轴承的极限转速取决于轴的型式、尺寸、公差、润滑方式、润滑剂的质和量、保持架的材料和型式、负荷条件等各种因素。

各类轴承米用脂润滑和油润滑(油浴润滑)时的极限转速分别载于各轴承尺寸表其数值表示标准设计的轴承在一般负荷条件(C/P≥ 16,Fa/Fr≤0.25左右)下的极限转速。

经验表明,即使是轴承在理想的载荷和摩擦条件下运行,也会由于技术原因或由于在一段时间内保持稳定的工作条件所需的成本过高,而不应使转速过高。

产品列表中所列的极限转速适用于基本的轴承设计。在极限转速高于参考转速的情况下,工作时候的温度可能明显高于参考值。在这些条件下,在大多数情况下要进行适当的测量(保持架、密封、预紧及润滑剂是不是能够承受高温)。如果这些测量还不足够,则需要验证轴承内部游隙以及轴承座与轴颈的精度,并进行适当调整以满足更苛刻的工作条件。

此外还一定要考虑轴承系统中的材料是不是满足轴承工作时候的温度和所需常规使用的寿命的要求。当稳定工作时候的温度高于轴承材料稳定级数建议的高温(例如,对于SN级数,建议的高温度为120℃)时,在大多数情况下要具有更高稳定级数的轴承以维持安装应力和轴承内部游隙。

对于润滑脂,还应考虑其它因素,如在工作时候的温度下保持架引导面的润滑条件和润滑脂的稠度。

部分开式球轴承的摩擦非常低,在产品表中所列的参考转速可能会高于极限转速。因此就需要计算调整后的参考转速并与极限转速作比较,然后取两者之间的较低值。在某些特殊情况下,例如对于一些圆柱滚子轴承,若选择其它保持架,则可使轴承在高于表中所列的标准极限转速的情况下运行。

若需要轴承在高于产品列表中的极限转速下运行,必须要改进一些对转速造成影响的因素。如要对轴承、润滑系统或应用做修改。所做的修改可能包括提高轴承旋转精度;更改保持架材料和结构、润滑条件和散热方式等。

1、低转速。在转速非常低的情况下,滚动体和滚道之间的接触面很难形成弹性液动润滑膜。在这些应用中,应考虑使用包含极压(EP)添加剂的润滑剂或者固态油。

2、往复摆动。在这种运动方式中,轴承转动的方向在旋转一圈之前已经改变。因为轴承在逆向转动的一瞬间,转速为零,所以不可能维持一个完整的液动润滑膜。在这一些状况下,为得到可承受负荷的边界润滑膜,应使用含有效极压(EP)添加剂的润滑剂。混合陶瓷轴承能够在润滑不足的情况下运转良好,因此存在着快速加速、减速和载荷逆转(方向变化)的应用中,具备良好的性能。通常在往复摆动的工况下,没法给出一个具体的额定转速或现代的转速。因为能达到的***高转速不是取决于热平衡,而是取决于作用在轴承的惯性力。在每次逆向转动时,滚动体可能会因惯性而滑动一段距离,导致与滚道之间的磨损。允许的加速度和减速度取决于滚动体和保持架的质量、润滑剂的类型和使用量、工作游隙和轴承载荷。

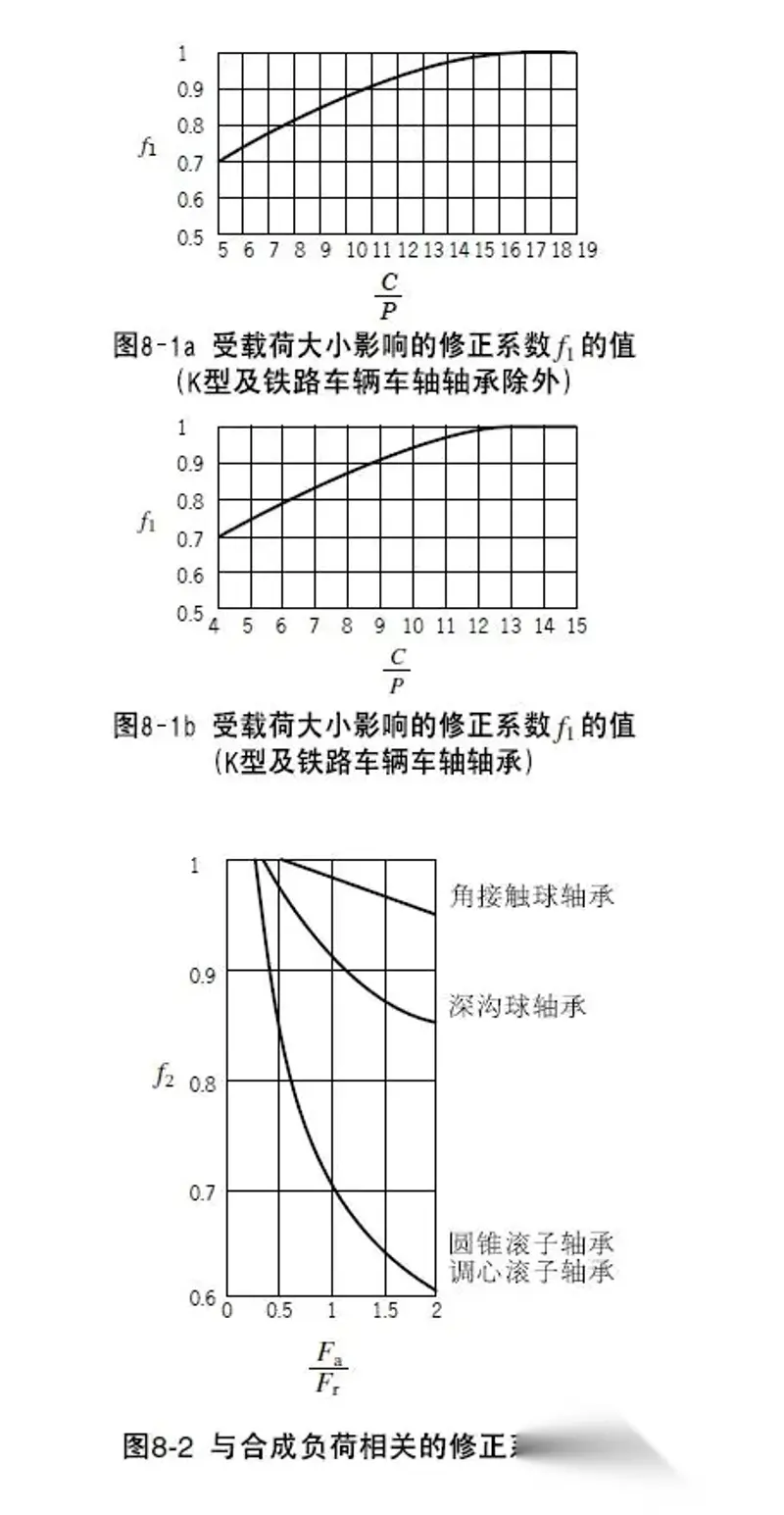

当负荷条件在C/P<16(即当量载荷P约为基本动载荷的6%以上)或承受的合成负荷中轴向负荷超过径向负荷的25%时,需用式1-1对极限转速进行修正。

轴承用在非常快速地旋转、尤其转速接近或超过尺寸表记载的极限转速时,应注意以下事项:

3.分析保持架的材料和形式(对于非常快速地旋转,宜采用铜合金或酚醛树脂切制保持架,另外也有适合非常快速地旋转的合成树脂成形保持架);

4.分析润滑方式(应采用适合非常快速地旋转的循环润滑、喷射润滑、油雾润滑、油气润滑等)。